دیسکلر(descaler) یا رسوب زدا به محلول شیمیایی گفته میشود که برای رسوب زدایی انواع سطوح موجود در تاسیسات سرمایشی و گرمایشی ، برج های خنک کننده ، دیگ های بخار ، بویلرها و… به کار میرود .

- مشخصات شیمیایی دیسکلر:

- شکل : مایع

- بو: دارای بو تند و زننده یا بدون بو

- رنگ : محلول آبی رنگ

- حلالیت : در آب حل میشود

دیسکلر ها ترکیباتی هستند اسیدی و اضافه شدن ماده حفاظت کننده اینهیبیتور که باعث محفوظ ماندن سطوح فلزی از خوردگی های آتی میباشد ،همچنین برای نفوذ بهتر در رسوبات و افزایش عملکرد به این ماده سورفکتانت اضافه میکنند. این ترکیب که با ترکیبات کربنات دار قلیایی واکنش میدهد و فراورده آن ها کربن دی اکسید و نمک خواهد بود که در آب محلول هستند.اسیدهای دیسکلر ، موادی با خورندگی بسیار بالا برای چشم و پوست هستند که عبارتند از :استیک اسید ، اسید سیتریک ، اسید فرمیک ، اسیدفسفریک ، هیدروکلریک اسید.

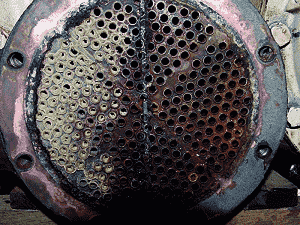

آب سخت دارای مقادیر بالایی از نمک های کلسیم و منیزیم میباشد و هنگامی که اب سخت حرارت میبیند کلسیم و منیزیم موجود در آن شکسته شده و رسوب میکند.این رسوب ها به مرور زمان در سطوح تاسیسات گرمایشی و سرمایشی رسوب کرده و باعث گرفتگی و کاهش راندمان دستگاه ها شده و همچنین باعث افزایش مصرف انرژی میشود.دیسکلرها برپایه اسیدکلریدریک (HCL) بیشترین کاربرد را دارند و به هیچ وجه به دستگاه ها و لوله ها آسیب نمیزند.

تمیز نگه داشتن سیستم ها برای افزایش راندمان فرایندی مهم است و به معنای دور نگه داشتن سیستم های تصفیه آب از رسوبات است.نحوه عملکرد دیسکلر یا رسوب زدا:رسوب شامل یک لایه جامد غیرقابل حل در آب است که این رسوب ناشی از نمک های کلسیم و منیزیم است که به مرور زمان این مواد بر روی هم ته نشین شده و به ضخامت آن نیز افزوده میشود که باعث میشود مسیرهای آب را مسدود کرده و موجب کاهش راندمان و افزایش مصرف انرژی میشود.

دیسپرسنت های شیمیایی که استفاده میشود دارای دو عملکرد میباشند ، یکی برای واکنش با هرگونه سختی باقیمانده موجود در آب خوراک ورودی و جلوگیری از رسوبگذاری بر روی سطح دیگ بخار .دیسکلر ها موادی هستند که پس از واکنش با رسوبات آن ها را به مواد قابل محلول در آب تبدیل کرده و به راحتی قابل شست و شو میباشند و به لوله ها و فلزات آسیبی وارد نمیکنند. دیسکلرهای اسیدی برای برنامه های خاص و انواع فلزات مناسب هستند ، از نرم کننده های لجن ها که اغلب پلیمرهای الی هستند و برای به حداقل رساندن چسبندگی مواد جامد معلق بر روی سطوح انتقال حرارت استفاده میشود. پلیمرها با رسوبات ترکیب می شوند و در نتیجه ذراتی بوجود می آید که به راحتی از بین میروند.![]() روش استفاده از دیسکلر:

روش استفاده از دیسکلر:

در سیستم ها مختلف عموما دیسکلر را در منابع آب یا نقاطی که آب در گردش است اضافه میکنیم و پس از اضافه کردن رنگ آب به رنگ شیری تغییر میکند که این تغیر رنگ ناشی از جدا شدن رسوبات در آب است و همچنین میتواند نشانه ای برای تایید عملکرد مناسب اسید یا محلول رسوب بر باشد و پس از پایان این عملیات رنگ آب زلال و شفاف میشود.مقدار مصرف دیسکلر بسیار مهم است اگر به مقدار کم اضافه شود عملیات رسوب زدایی ناقص انجام میشود و اگر زیاد باشد هزینه زیادی انجام میشود و موجب اسیب رساندن به جداره ها میشود.

برای میزان مصرف دیسکلر باید به ضخامت رسوب ها توجه کرد اما در شرایط عادی و معمول به ازای هر ۱۰۰۰لیتر آب ۳۳۰ لیتر از محلول را باید به آب اضافه کرد.انواع رسوب زدا و پاک کننده های اسیدی:دیسکلر SF یکی از محلول های پاک کننده یا رسوب زدا است که اسیدی میباشد و از خانواده HCL میباشد و مناسب برای رسوب زدایی دیگ های حرارتی و تجهیزات انتقال حرارت که رسوباتشان به صورت لایه ای میباشد.

پودر دیسکلر کننده پودری جز خانواده سولفامیک اسیدها میباشد و سطح کارایی و واکنش پذیری آن از دیسکلر SF پایین تر میباشد این رسوب زدا مناسب برای پاک کردن تجهیزات حساس و تجهیزاتی که جنس آن ها از استیل میباشد و همچنین مناسب برای برج های خنک کننده میباشد.یک نوع دیگر از رسوب زداها هستند که بعنوان مواد خنثی کننده کاربرد دارند به اینصورت که اثرات ماده اسیدی پاک کننده قبل از تخلیه این مواد به فاضلاب بکار برده میشود.

گروه صنعتی نسیم مبدل جهت پاسخگویی به تمامی نیازهای مشتریان گرامی در خصوص نگهداری مبدل های حرارتی، انواع دیسکلر برای تمیزکاری و رسوب زدایی مبدل را ارایه می دهد. جهت استعلام قیمت می توانید با شماره های دفتر مرکزی تماس حاصل فرمایید

۰۲۱-۳۳۸۶۷۵۱۲ ، ۰۲۱-۳۳۴۸۹۱۸۴ و شماره واتزاپ ۰۹۰۳۴۵۹۲۶۷۹

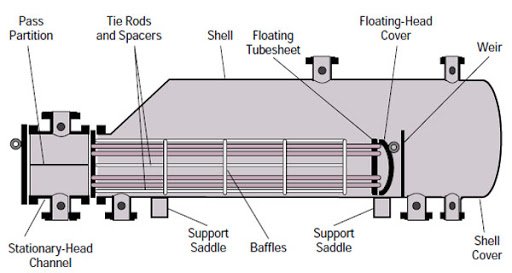

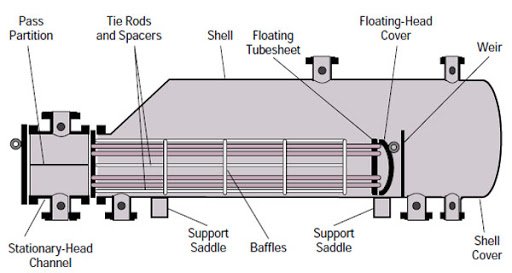

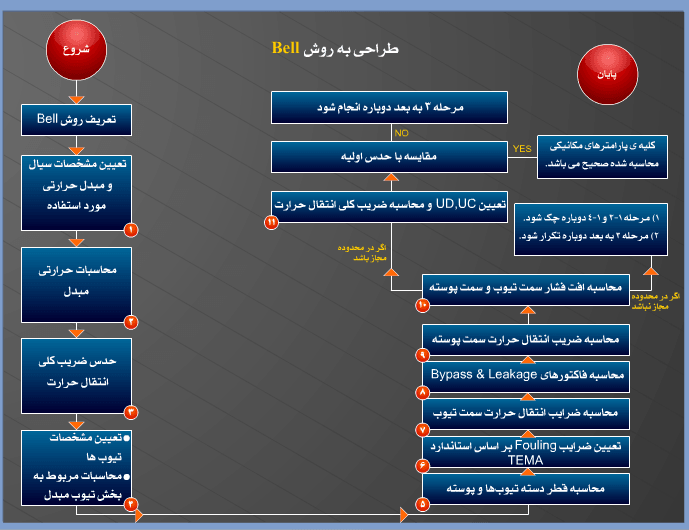

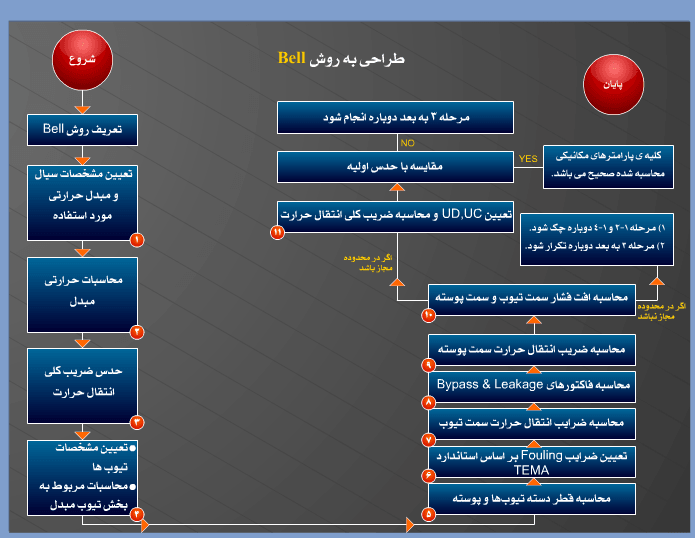

در این متد، ابتدا مشخصات سیالاتی که قرار است انتقال حرارت بین آنها صورت بپذیرد، تعیین می شود. پارامترهایی نظیر نوع سیال، دمای ورودی، دمای خروجی، دبی ، فشار کاری، ماکزیمم افت فشار مجاز و توان مورد نیاز از جمله پارامترهای لازم برای استفاده دقیق از این متد می باشد.

در این متد، ابتدا مشخصات سیالاتی که قرار است انتقال حرارت بین آنها صورت بپذیرد، تعیین می شود. پارامترهایی نظیر نوع سیال، دمای ورودی، دمای خروجی، دبی ، فشار کاری، ماکزیمم افت فشار مجاز و توان مورد نیاز از جمله پارامترهای لازم برای استفاده دقیق از این متد می باشد.  این روش پیش بینی خوبی از ضریب انتقال حرارت و افت فشار سمت پوسته نسبت به روش Kern ارائه می دهد.

این روش پیش بینی خوبی از ضریب انتقال حرارت و افت فشار سمت پوسته نسبت به روش Kern ارائه می دهد. پارامترهای اساسی قرارگیری سیالات در مبدل های پوسته و لوله عبارتند از:#7-1 میزان سمی بودن سیالدر شبیه سازی مبدل حرارتی اگر سیال سمی باشد، بهتر است در قسمت لوله قرار بگیرد.دلیل این موضوع هم این استکه در صورت نشتی، سیال به بیرون راه پیدا نمی کند و درون پوسته جمع آوری می شود.

پارامترهای اساسی قرارگیری سیالات در مبدل های پوسته و لوله عبارتند از:#7-1 میزان سمی بودن سیالدر شبیه سازی مبدل حرارتی اگر سیال سمی باشد، بهتر است در قسمت لوله قرار بگیرد.دلیل این موضوع هم این استکه در صورت نشتی، سیال به بیرون راه پیدا نمی کند و درون پوسته جمع آوری می شود. #7-2 میزان رسوب زا بودن سیالاگر سیال رسوب زا باشد باید آن را در لوله (Tube) قرار بدهیم.دلیل آن هم این است که در این صورت فقط سطح داخلی لوله دچار رسوب می شود.

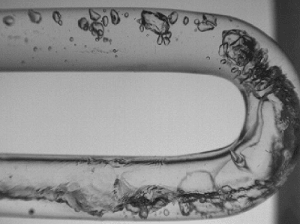

#7-2 میزان رسوب زا بودن سیالاگر سیال رسوب زا باشد باید آن را در لوله (Tube) قرار بدهیم.دلیل آن هم این است که در این صورت فقط سطح داخلی لوله دچار رسوب می شود. #7-3 دو فازی بودن سیالاگر سیال گاز یا دوفازی باشد بهتر است در قسمت پوسته قرار گیرد.

#7-3 دو فازی بودن سیالاگر سیال گاز یا دوفازی باشد بهتر است در قسمت پوسته قرار گیرد. #7-4 میزان خورندگی سیالاگر سیال خورنده باشد باز هم باید آن را در قسمت لوله (Tube) قرار داد.دلیل این موضوع هم این است که در این صورت فقط یک طرف مبدل (لوله) دچار خوردگی می شود.

#7-4 میزان خورندگی سیالاگر سیال خورنده باشد باز هم باید آن را در قسمت لوله (Tube) قرار داد.دلیل این موضوع هم این است که در این صورت فقط یک طرف مبدل (لوله) دچار خوردگی می شود. #7-5 فشار عملیاتی سیالاگر فشار یک سیال خیلی بیشتر از سیال دیگر باشد، باید آن را در قسمت لوله (Tube) قرار داد.دلیل این موضوع هم به مباحث مربوط به افت فشار و ضخامت لوله برمی گردد،اگر سیال پرفشار درون لوله باشد نتیجه این خواهد شد که باید ضخامت لوله بیشتر شود،اما اگر سیال پرفشار درون پوسته باشد نتیجه این خواهد شد که باید ضخامت پوسته بیشتر شود،که این مورد در مقایسه با افزایش ضخامت لوله هزینه بسیار بیشتری دارد.در نتیجه برای کاهش هزینه ها در طراحی سیال پرفشار را در لوله وارد می کنیم.

#7-5 فشار عملیاتی سیالاگر فشار یک سیال خیلی بیشتر از سیال دیگر باشد، باید آن را در قسمت لوله (Tube) قرار داد.دلیل این موضوع هم به مباحث مربوط به افت فشار و ضخامت لوله برمی گردد،اگر سیال پرفشار درون لوله باشد نتیجه این خواهد شد که باید ضخامت لوله بیشتر شود،اما اگر سیال پرفشار درون پوسته باشد نتیجه این خواهد شد که باید ضخامت پوسته بیشتر شود،که این مورد در مقایسه با افزایش ضخامت لوله هزینه بسیار بیشتری دارد.در نتیجه برای کاهش هزینه ها در طراحی سیال پرفشار را در لوله وارد می کنیم.