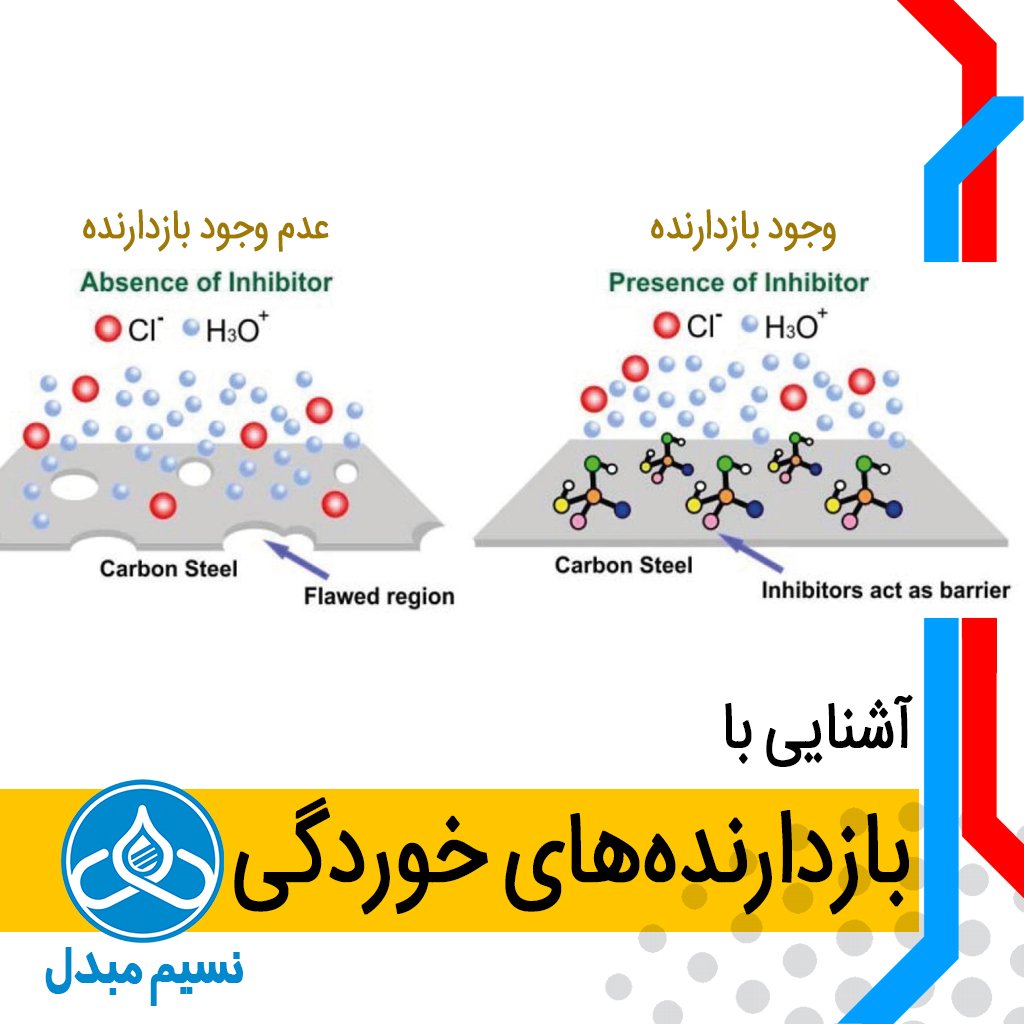

بازدارندههای خوردگی یا اینهیبیتور(inhibitor) ، با وظیفه جلوگیری از آسیب رسیدن به مواد و تجهیزات، لایه نازکی از غشا محافظ باریک بر سطح مواد ایجاد میکنند و افزودنی هستند که با ایجاد تغییر و تحول بر روی سطح فلزات، محیط و یا هر دو، خوردگی را تحت کنترل در آورده، شیوه عمل آنها ایجاد اختلال در واکنشهای آندی، کاتدی و یا هر دو آنها است که باعث کاهش سرعت خوردگی میگردد. ممانعت کنندهها را میتوان بر حسب مکانیزم و ترکیب طبقهبندی نمود.

با توجه به ترکیب ممانعت کنندهها به دو دسته اصلی معدن (Inorganic) و آلی(Organic) تقسیم میگردند.خطوط لوله نفت و گاز به طور گسترده از فولاد کربن ساخته شده است. فولاد کربن در نزدیکی آب، نفت خام یا گاز طبیعی ایجاد شده از منابع زیرزمینی، دچار خوردگی می شود. تحقیقات در زمینه خوردگی در ابتدا فقط بر فاز آبی متمرکز بود اما تحقیقات جدید در زمینه اثربخشی بازدارنده های خوردگی در فاز نفت خام متمرکز است. هر چند بازدارندههای خوردگی از لحاظ ماهیت مواد تشکیل دهنده به دو گروه ترکیبات آلی و غیر آلی تقسیمبندی میشوند، اما دسته بندیهای دیگری نیز برای این مواد پیشنهاد شدهاست.

برای مثال بر اساس مکانیزم عملکرد، بازدارندههای خوردگی به سه دسته کاتدی، آندی و مخلوط کاتدی – آندی طبقه بندی میشوند. بر اساس سیستم مورد استفاده بازدارندههای خوردگی به سه دسته، محلول در آب، محلول در نفت و بازدارندههای خوردگی سه فازی تقسیم بندی نمود. مهمترین عامل بر کارایی یازدارندههای خوردگی pH محیط است. ثابت نگه داشتن pH در سیستمهای مختلف گازی با استفاده از گلایکول مکانیزمی است که در ایران به منظور جلوگیری از خوردگی مورد استفاده قرار میگیرد..

بر حسب مکانیزم عمل دو نوع مشخص بازدارنده وجود دارد:

غلظت مصرفی inhibitor لازم به ذکر است که ممانعت کننده از نظر فلز، محیط خورنده، درجه حرارت و غلظت معمولاً منحصربهفرد هستند. غلظت و نوع ممانعت کنندهای که در محیط خورنده بایستی استفاده شوند با آزمایش و تجربه تعیین میگردند و اینگونه اطلاعات را معمولاً از تولیدکنندگان آن مواد میتوان دریافت نمود. در صورتی که غلظت ممانعت کننده کمتر از اندازه کافی باشد، ممکن است خوردگی تسریع شود، مخصوصاً خوردگی های موضعی مثل حفرهدار شدن. لذا در صورتی که غلظت ممانعت کنندهها کمتر از اندازه کافی باشد، خسارت بیشتر از موقعی خواهد بود که ممانعت کننده اصلا بکار برده نشود. برای پرهیز از این خطر بایستی غلظت ممانعت کننده همواره بیش از مقدار مورد نیاز باشد و غلظت آن بهطور متناوب تعیین گردد. موقعی که دو یا چند ممانعت کننده به یک سیستم خورنده اضافه گردند، تأثیر آنها گاهی اوقات بیشتر از تأثیر هرکدام به تنهایی است.