طراحی مبدل های حرارتی یکی از ارکان اساسی بهینه سازی انرژی و نیز کاهش هزینه های عملیاتی در فرایندهای مختلف صنعتی می باشد. طراحی حرارتی و مکانیکی مبدل حرارتی به دلیل در نظر گرفتن پارامترهای گوناگون انتقال حرارت، موضوع گسترده ای است اما می توان با روش ها و تئوری های مختلفی که در این زمینه وجود دارد این کار را انجام داد. دو متد رایج در سایزینگ و ساخت مبدل حرارتی شامل متدهای Kern و متد Bell می باشند که در این مطلب به طور خلاصه به آنها می پردازیم:

1- روش Kern

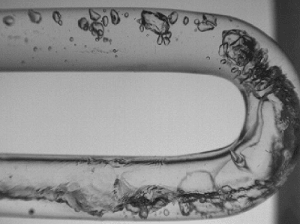

دراین روش، نتایج بر اساس کار آزمایشگاهی درباره ی مبدل های حرارتی تجاری و طبق استاندارد بدست می آید که پیشگویی قابل قبولی را برای ضریب انتقال حرارت در طراحی های استاندارد ارائه می دهد. فلوچارت این روش در شکل زیر قابل مشاهده است که در ادامه به توضیح آن می پردازیم.  در این متد، ابتدا مشخصات سیالاتی که قرار است انتقال حرارت بین آنها صورت بپذیرد، تعیین می شود. پارامترهایی نظیر نوع سیال، دمای ورودی، دمای خروجی، دبی ، فشار کاری، ماکزیمم افت فشار مجاز و توان مورد نیاز از جمله پارامترهای لازم برای استفاده دقیق از این متد می باشد.

در این متد، ابتدا مشخصات سیالاتی که قرار است انتقال حرارت بین آنها صورت بپذیرد، تعیین می شود. پارامترهایی نظیر نوع سیال، دمای ورودی، دمای خروجی، دبی ، فشار کاری، ماکزیمم افت فشار مجاز و توان مورد نیاز از جمله پارامترهای لازم برای استفاده دقیق از این متد می باشد.

سپس محاسبات انتقال حرارت براساس قوانین ترمودینامیک و انتقال حرارت سیالات انجام شده و بار حرارتی مبدل حرارتی که نیاز بدست می آید. در این مرحله ، پیشگویی این روش افت فشار با استفاده از این روش چندان قابل قبول نیست،زیرا جریان های نشتی و برگشتی روی افت فشار اثر مهم تری نسبت به انتقال حرارت دارند.

پیشگویی این روش افت فشار با استفاده از این روش چندان قابل قبول نیست،زیرا جریان های نشتی و برگشتی روی افت فشار اثر مهم تری نسبت به انتقال حرارت دارند.

پیشگویی این روش افت فشار با استفاده از این روش چندان قابل قبول نیست،زیرا جریان های نشتی و برگشتی روی افت فشار اثر مهم تری نسبت به انتقال حرارت دارند.

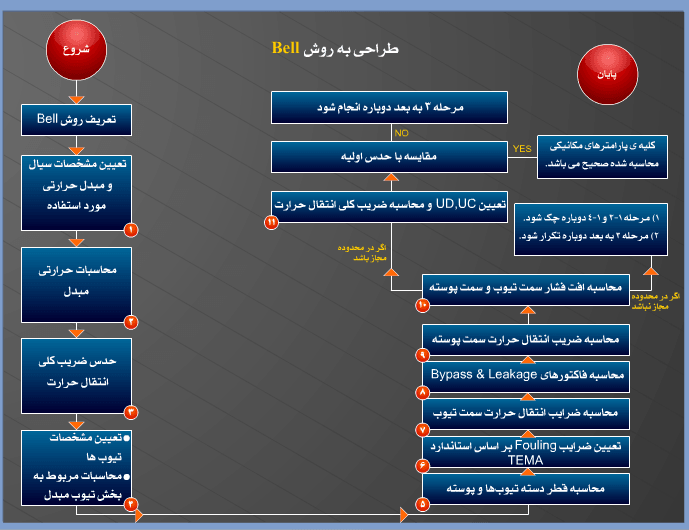

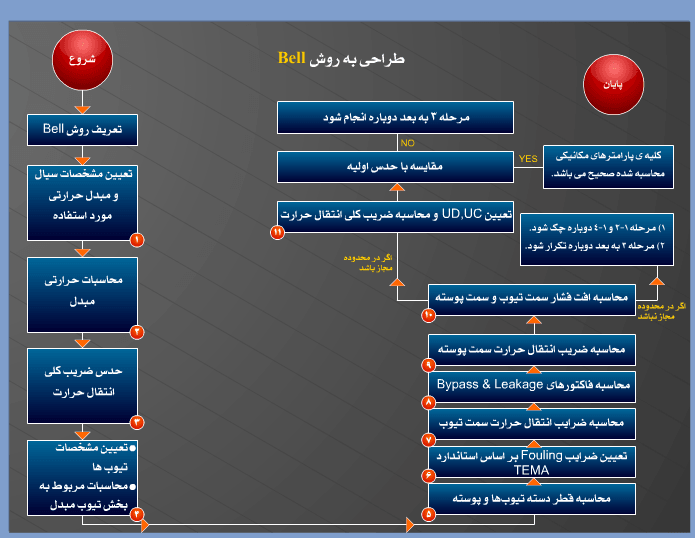

#6-2روش Bellدر روش Bell، ضریب انتقال حرارت و افت فشار را از روابطی که برای دسته لوله های ایده ال تخمین زده شده،محاسبه می کنیم و اثرات نشتی و برگشتی نواحی مختلف را در قالب یک ضریب تصحیح وارد محاسبات می کنیم. این روش پیش بینی خوبی از ضریب انتقال حرارت و افت فشار سمت پوسته نسبت به روش Kern ارائه می دهد.

این روش پیش بینی خوبی از ضریب انتقال حرارت و افت فشار سمت پوسته نسبت به روش Kern ارائه می دهد.

#7 5 نکته مهم در طراحی مبدل های پوسته و لوله در طراحی مبدل حرارتی پوسته و لوله نکات مهمی درباره نحوه قرار گیری سیالات گرم و سرد وجود دارد،که بی توجهی به آن ها می تواند عمر مفید مبدل را به شدت کم کند.به بیان دیگر یک مهندس طراح باید بداند،کدام سیال در پوسته (Shell) و کدام سیال در لوله (Tube) قرار گیرد.نکاتی که در ادامه مطرح می شود از کتاب(Ludwig’s Applied Process Design for Chemical and Petrochemical Plants)استخراج شده و در صورتی که می خواهید به اطلاعات و نکات بیشتری دسترسی پیدا کنید،جلد سوم این کتاب که شامل این مطالب هست را در قسمت دانلودهای سایت برایتان قرار دادیم تا دانلود کنید: پارامترهای اساسی قرارگیری سیالات در مبدل های پوسته و لوله عبارتند از:#7-1 میزان سمی بودن سیالدر شبیه سازی مبدل حرارتی اگر سیال سمی باشد، بهتر است در قسمت لوله قرار بگیرد.دلیل این موضوع هم این استکه در صورت نشتی، سیال به بیرون راه پیدا نمی کند و درون پوسته جمع آوری می شود.

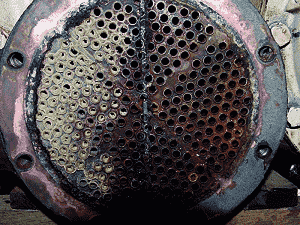

پارامترهای اساسی قرارگیری سیالات در مبدل های پوسته و لوله عبارتند از:#7-1 میزان سمی بودن سیالدر شبیه سازی مبدل حرارتی اگر سیال سمی باشد، بهتر است در قسمت لوله قرار بگیرد.دلیل این موضوع هم این استکه در صورت نشتی، سیال به بیرون راه پیدا نمی کند و درون پوسته جمع آوری می شود. #7-2 میزان رسوب زا بودن سیالاگر سیال رسوب زا باشد باید آن را در لوله (Tube) قرار بدهیم.دلیل آن هم این است که در این صورت فقط سطح داخلی لوله دچار رسوب می شود.

#7-2 میزان رسوب زا بودن سیالاگر سیال رسوب زا باشد باید آن را در لوله (Tube) قرار بدهیم.دلیل آن هم این است که در این صورت فقط سطح داخلی لوله دچار رسوب می شود. #7-3 دو فازی بودن سیالاگر سیال گاز یا دوفازی باشد بهتر است در قسمت پوسته قرار گیرد.

#7-3 دو فازی بودن سیالاگر سیال گاز یا دوفازی باشد بهتر است در قسمت پوسته قرار گیرد. #7-4 میزان خورندگی سیالاگر سیال خورنده باشد باز هم باید آن را در قسمت لوله (Tube) قرار داد.دلیل این موضوع هم این است که در این صورت فقط یک طرف مبدل (لوله) دچار خوردگی می شود.

#7-4 میزان خورندگی سیالاگر سیال خورنده باشد باز هم باید آن را در قسمت لوله (Tube) قرار داد.دلیل این موضوع هم این است که در این صورت فقط یک طرف مبدل (لوله) دچار خوردگی می شود. #7-5 فشار عملیاتی سیالاگر فشار یک سیال خیلی بیشتر از سیال دیگر باشد، باید آن را در قسمت لوله (Tube) قرار داد.دلیل این موضوع هم به مباحث مربوط به افت فشار و ضخامت لوله برمی گردد،اگر سیال پرفشار درون لوله باشد نتیجه این خواهد شد که باید ضخامت لوله بیشتر شود،اما اگر سیال پرفشار درون پوسته باشد نتیجه این خواهد شد که باید ضخامت پوسته بیشتر شود،که این مورد در مقایسه با افزایش ضخامت لوله هزینه بسیار بیشتری دارد.در نتیجه برای کاهش هزینه ها در طراحی سیال پرفشار را در لوله وارد می کنیم.

#7-5 فشار عملیاتی سیالاگر فشار یک سیال خیلی بیشتر از سیال دیگر باشد، باید آن را در قسمت لوله (Tube) قرار داد.دلیل این موضوع هم به مباحث مربوط به افت فشار و ضخامت لوله برمی گردد،اگر سیال پرفشار درون لوله باشد نتیجه این خواهد شد که باید ضخامت لوله بیشتر شود،اما اگر سیال پرفشار درون پوسته باشد نتیجه این خواهد شد که باید ضخامت پوسته بیشتر شود،که این مورد در مقایسه با افزایش ضخامت لوله هزینه بسیار بیشتری دارد.در نتیجه برای کاهش هزینه ها در طراحی سیال پرفشار را در لوله وارد می کنیم.