رسوبگذاری ناشی از انجماد زمانی رخ میدهد که سیال داخل مبدل حرارتی پوسته و لوله، از حرکت می ایستد و بلوکی از مواد جامد را ایجاد میکند که پاک کردن آن مشکل است. دلایلی برای وقوع این پدیده وجود دارد.

رسوب گذاری بخشی طبیعی از تبادل گرما است. با اینحال، همه ی رسوبگذاری ها شبیه هم نیستند. برخی از انواع آنها رایجتر هستند اما آسیب کمتری دارند و بسیاری از آنها را می توان مدتها قبل از نصب یک مبدل پیشبینی کرد.

یکی از انواع رسوبگذاری که نسبتا کمتر شایع است اما به طور بالقوه بسیار مخرب است، رسوب بر اثر انجماد است. مهم است که این پدیده را درک کنیم، علت آن را بدانیم، بدانیم که چگونه از آن جلوگیری کنیم و چه اقداماتی باید در زمان وقوع آن انجام دهیم.

به طور نسبی، یکی از دلایل اصلی رسوب انجمادی، زمانی است که دمای سطح انتقال حرارت، پایینتر از نقطه انجماد سیال قرار میگیرد. این امر ممکن است در هنگام استفاده از مبدل حرارتی لوله و پوسته خنک کن آب ( واترکولر watercooler) ، زیاد دیده شود. اگر سطح انتقال حرارتی که با آب در تماس است (برای مثال لولهها، اگر آب در سمت لوله وارد مبدل شود) زیر ۳۲ درجه فارنهایت باشد، آب یخ میزند. میزان انجماد آن در میان سایر عوامل، تا حد زیادی به تفاوت دما بین سیالات سمت لوله و سمت پوسته بستگی دارد. این موضوع میتواند مربوط به یک ورقه نازک یخ بر روی سطح لولهها (و یا پوسته، اگر آب در آن طرف باشد)و یا یک توده ضخیمتر یخی باشد.

هوای مرطوب نیز میتواند در هنگام تماس با سطح سرد یخ بزند. اگر با دماهای پایین کار میکنید و پیشبینی تبخیر و یا “مه آب” ناشی از فرآیند خود را دارید، باید این پدیده را به خاطر داشته باشید.

رسوب انجمادی لزوما به این معنی نیست که کل سیال جامد خواهد شد. هنگام استفاده از یک محلول، ممکن است آن محلول شامل اجزای مختلفی با نقاط انجماد مختلف باشد. آن دسته از موادی که نقطه ذوب نسبتا بالاتری دارند، میتوانند برای نگه داشتنسیال به شکل مایع در فرآیندهای خاص، چالش برانگیز باشند. محلول ممکن است نتیجتا از هم تفکیک شود، که نه تنها منجر به یک دوغاب نیمه منجمد میشود، بلکه یک مایع با نسبت اجزای کاملا متفاوت از اجزای پیش بینی شده را بدست می دهد.

مشکل کریستالی شدن زمانی رخ میدهد که برخی از مواد حلشده در یک محلول، جامد میشوند و شروع به تجمیع بر روی سطح انتقال حرارت میکنند. بسته به مواد حل شونده و شرایط،

رسوبگذاری انجمادی و رسوب کریستالی

بسته به نوع محلول و شرایط، افرادی که با مبدلهای گرمایی لوله و پوسته کار میکنند ممکن است به این پدیده با اصطلاحات مختلفی اشاره کنند، مانند:

یکی از رایجترین موارد یعنی پوسته پوسته شدن، رسوبهای جامد را توصیف میکند که حذف آنها بسیار دشوار است. رسوبات نرم، گل و لای و یا پودری شکل، رسوبات متخلخل را توصیف میکنند.

رسوب کریستالی و رسوبگذاری انجمادی دو پدیده متفاوت هستند، اما یک نمودار ون دارند – مانند وقتی که صحبت از رسوبات مومی شکل(Wax) میشود. هنگامی که هیدروکربنهای مومی شکل در یک جریان داغ، در تماس با سطح سرد قرار میگیرند، رسوبات مومی میتوانند در سطح انتقال گرما تشکیل شوند. این نوع لایه های ته نشین شده، ممکن است از نظر فنی رسوب کریستالی باشند اما بسیاری از مردم آن را رسوب انجمادی مینامند.

“پارافین” یک ماده خاص است که معمولا منجر به یک رسوب مومی میشود. هیدروکربنهای نفتنیک که مانند پارافین در نفت خام یافت میشوند نیز موجب به وجود آمدن رسوبات موم مانند میشوند، اما بسیار نرمتر هستند و به آنها موم میکروکریستالین (ریز کریستال) گفته میشود و اغلب در کف پوسته ی مبدل و به شکل ماده لجنی جمع میشوند. از آنجا که مومها نقطه ذوب بالایی دارند، نقطه ذوب پارافین به طور کلی بین ۱۰۴ تا ۱۵۸ درجه فارنهایت است. این رسوبات اغلب در دمای محیط دیده می شوند.

جلوگیری از رسوب انجمادی در مبدل حرارتی پوسته و لوله

برای جلوگیری از رسوبگذاری انجمادی در مبدل حرارتی پوسته و لوله، باید با درک سیالاتی که مورد استفاده کاربر هستند و نحوه واکنش آنها به شرایط مختلف محیطی، از جمله سطح دما و فشار آغاز نمود. علاوه بر این، هنگام کار با محلولهایی که حاوی مواد حلشده با نقاط انجماد مختلف هستند، درک خواص همه اجزا بسیار مهم است.

زمانی که بدانید با چه موادی کار میکنید و بدانید که ویژگیهای آنها و رفتارهای مورد انتظار آنها چگونه است، میتوانید با عدم ایجاد شرایطی که در آن شرایط جامد خواهند شد، از ایجاد رسوبگذاری انجمادی جلوگیری کنید.

با سروکار داشتن با مواد پیچیدهتری مانند نفت خام، تعیین دقیق این که چه شرایطی منجر به تشکیل مواد جامد خواهد شد، دشوارتر خواهد بود. در مورد پارافین، مهندسان باید دمای ظاهری موم را بدانند که نقطه ابری یا WAT نیز نامیده میشود که به عوامل زیادی از جمله وزن و اندازه مولکولهای پارافین، نسبت آب به نفت، ترکیب روغن و حضور مواد دیگر که به انجماد کمک میکنند، بستگی دارد.

در برخی موارد، رسوبگذاری انجمادی میتواند ناشی از نقص عملکرد یا تنظیمات نادرست باشد.

این ممکن است موردی باشد که چیلر یا کندانسور شما، هنگامی که اصلا انتظار ندارید، دچار انجماد شود.

در این موارد، ممکن است برای این رویداد آماده نباشید و تشکیل یخ در صورتی که اجازه ادامه پیدا کند، آسیب قابلتوجهی به دستگاهتان وارد خواهد کرد. مانند لولهای که در طول زمستان سرد منفجر میشود، لولهها و یا پوسته شما میتوانند با فشار یخ در حال انبساط از هم گسیخته شوند.

اگر تمام اجزا به گونهای که باید تنظیم شده و رفتار کنند، انجام اقدامات احتیاطی پیشگیرانه میتواند از یخ زدن جلوگیری کند. اگر از ضد یخ برای جلوگیری از آن استفاده میکنید اما به هر حال یخ شکل میگیرد، ممکن است لازم باشد غلظت ضد یخ را دوباره تنظیم کنید. یک دستگاه حفاظت حرارتی یا سیستم کنترل نیز میتواند مفید باشد. در نهایت، اگر دارید تجهیزات خود را برای یک شات داون فصلی در زمستان آماده میکنید،در صورتیکه به طور صحیح و کامل آن تجهیز را تخلیه نکنید میتواند منجر به یخ زدن شود.

پاسخ به رسوب انجمادی

در برخی موارد، یک فرآیند خاص، مهندسان را ملزم به استفاده از موادی میکند که ممکن است جامد شوند و خطر وقوع رسوب انجماد را به جان بخرند. در این موارد، مهم است که برای احتمال زمانی که رسوب انجمادی رخ میدهد آماده باشید تا بتوانید از آسیب بیشتر به تجهیزات جلوگیری کنید.

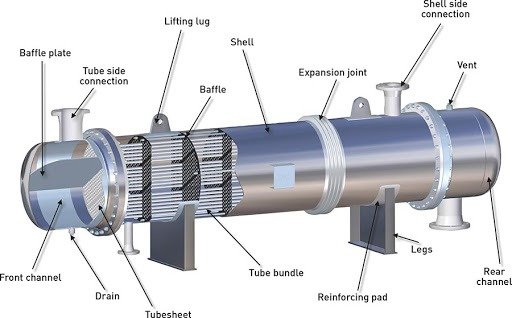

اگر مایع منجمد شونده در سمت پوسته باشد، میتوانید تجهیزات را با استفاده از الکتریک تریس (Electric tracing) گرم کنید. مبدلهای حرارتی در معرض شرایط محیطی سرد نیز میتوانند عایق شوند تا به جلوگیری از آسیب المانهای آن کمک کنند.

با این حال، اگر بدانید که سیال، مایعی است که حذف آن به این روش بسیار چالش برانگیز خواهد بود، بهتر است آن را به سمت لوله تخصیص دهید. اگر این مواد به طور دائم و با کمترین امید به پاک کردن آن از داخل مبدل، جامد شود، حداقل میتوانید باندل تیوب را برای تعویض بردارید؛ اگر مادهی جامدی که قابل جداسازی نیست، در سمت پوسته باشد، تقریبا غیر ممکن است که بتوان آن را بیرون آورد. ممکن است مجبور شوید روی یک مبدل کاملا جدید سرمایهگذاری کنید.

اگر گرفتگی یخ زده شما شامل رسوبات مومی است، به طور کلی میتوانید این رسوب را با ذوب کردن، استفاده از بخار، آب داغ و یا روغن داغ و یا استفاده از مواد شیمیایی برای حل کردن موم حذف کنید.

در صورتیکه مبدل حرارتی شما نیاز به تعمیرات و یا تعویض باندل تیوب دارد، می توانید با تماس با دفتر مرکزی و بخش خدمات پس از فروش گروه صنعتی نسیم مبدل، راهنمایی های لازم جهت انجام تعمیرات و یا خرید مبدل جدید را دریافت نمایید.