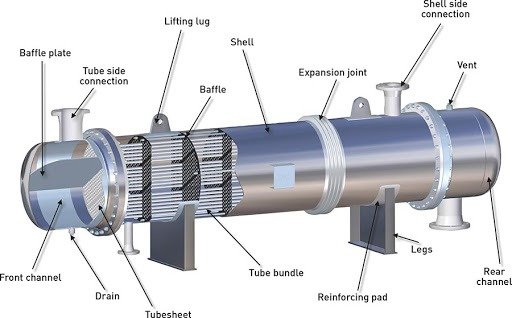

مبدلهای حرارتی لوله و پوسته معمولا طول عمر طولانی را با نگهداری کم یا بدون نگهداری ارائه میدهند زیرا هیچ بخش متحرکی ندارند. با این حال، انواع مختلفی از شکستهای مکانیکی برای این نوع مبدل حرارتی وجود دارد که میتوانند رخ دهند، اما با کمی نگهداری و ملاحظات، می توان از آنها جلوگیری کرد.

فرسایش فلز:

سرعت بیش از حد سیال در سمت پوسته یا در سمت لوله مبدل حرارتی میتواند باعث فرسایش آسیب آوری شود چون فلز لوله ها دچار فرسودگی ناشی از عبور سیال میشود. هر گونه خوردگی که در حال حاضر وجود دارد با از بین رفتن لایه های محافظ تیوب تسریع میشود و فلز خالص را در معرض حمله کاتدی بیشتر قرار میدهد.

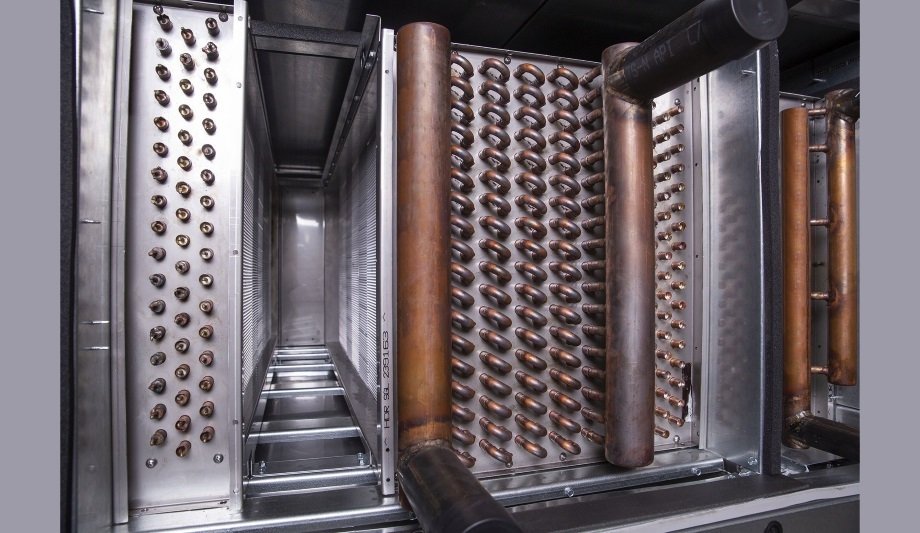

بیشتر مشکلات فرسایش فلزی در داخل لولهها رخ میدهند. خم U مبدلهای حرارتی نوع U و ورودیهای لوله مناطقی هستند که بیشتر مستعد فرسایش هستند. شکل زیر از بین رفتن فلز را در یک خم U ناشی از پدیده flashing آب با دمای بالا به بخار است نشان میدهد.

حوزههای ورودی تیوب های مبدل حرارتی، هنگامی که سیال با سرعت بالا از یک نازل، پس از ورود به مبدل حرارتی، به جریانهای بسیار کوچکتری تقسیم میشود، باعث فرسایش شدید فلز میشوند. تقسیم جریان منجر به تلاطم بیش از حد با سرعتهای موضعی بسیار بالا میشود. سرعت بالا و آشفتگی یک الگوی فرسایش نعلاسبی را در لوله ایجاد میکنند. حداکثر سرعت توصیهشده در لولهها و نازل ورودی تابعی از متغیرهای زیادی از جمله متریال لوله، سیالی که در آن جابجا میشود و دما میباشد. موادی مانند فولاد، فولاد ضد زنگ و کاپرنیکل در سرعتهای بالاتر لوله نسبت به مس مقاومت میکنند. سرعت حرکت سیال در تیوب مسی معمولا به ۷.۵ فوت بر ثانیه محدود میشود؛ تیوب با مواد دیگر میتوانند سرعت سیال ۱۰ یا ۱۱ فوت برثانیه را تحمل کنند. اگر آب از طریق لولههای مسی جریان یابد، سرعت باید کمتر از ۷.۵ fps باشد وقتی که شامل جامدات معلق است و یا تبدیل به آب نرم شده است.

مشکلات فرسایش در خارج از لولهها معمولا ناشی از برخورد گازهای تر و با سرعت بالا مانند بخار است. گازی که با لوله برخورد میکند با افزایش اندازه نازلهای ورودی و یا با قرار دادن بافل های برخورد کننده در نازل ورودی کنترل میشود.

ضربه قوچ بخار یا آب:

نوسانات فشار یا امواج شوک ناشی از شتاب ناگهانی و سریع یا کاهش شتاب یک مایع میتواند باعث ضربه قوچ بخار یا آب شود. نوسانات فشار حاصل در سطوح تا ۲۰۰۰۰ psi اندازهگیری شدهاند، که به اندازه کافی برای گسیختگی یا فروپاشی لوله در مبدل حرارتی پوسته و لوله بالا است. افزایش فشار مخرب میتواند ناشی از قطع جریان آب خنککننده باشد. آب خنک کننده ساکن به اندازه کافی گرم میشود تا بخار تولید کند و از سرگیری جریان باعث چگالش ناگهانی بخار و تولید موج فشار مخرب یا واترهمر (ضربه قوچ آب) میشود. خنک کاری جریان آب باید همیشه قبل از اعمال گرما به مبدل آغاز شود.

شیرهای کنترلی جریان سیال که به طور ناگهانی باز یا بسته میشوند نیز تولید ضربه قوچ آب میکنند.

کنترل ولوهای تعدیل کننده نسبت به انواع شیرهای on-off ترجیح داده میشوند. لولههای خلا شکن نیز باید در صورتیکه میعانات در پوسته و یا لولهها جابجا میشوند، فراهم شوند؛ آنها از آسیب ضربه قوچ بخار ناشی از تجمع میعانات جلوگیری میکنند. شکل زیر نشاندهنده آسیب معمول لوله ناشی از ضربه قوچ بخار است. در این مورد، میعانات در پوسته جمع میشوند و به سرعت شتاب میگیرند، و یک موج شوک فشار بالا ایجاد میکنند که لوله را فرو میریزد و باعث ایجاد حفرههای پارگی میشود.

برای جلوگیری از این نوع خرابی باید تلههای بخار به اندازه مناسب با خطوط بازگشت که به یک گیرنده میعانی یا پمپ بازگشت میعانی پرتاب شدهاند نصب شوند.

ارتعاشات :

ارتعاش بیش از حد از تجهیزاتی مانند کمپرسور هوا یا ماشینهای تبرید میتواند باعث شکست لوله به شکل ترک تنش خستگی یا فرسایش لوله در نقطه تماس با بافل شود. مبدلهای حرارتی باید از این نوع ارتعاش دور نگه داشته شوند.

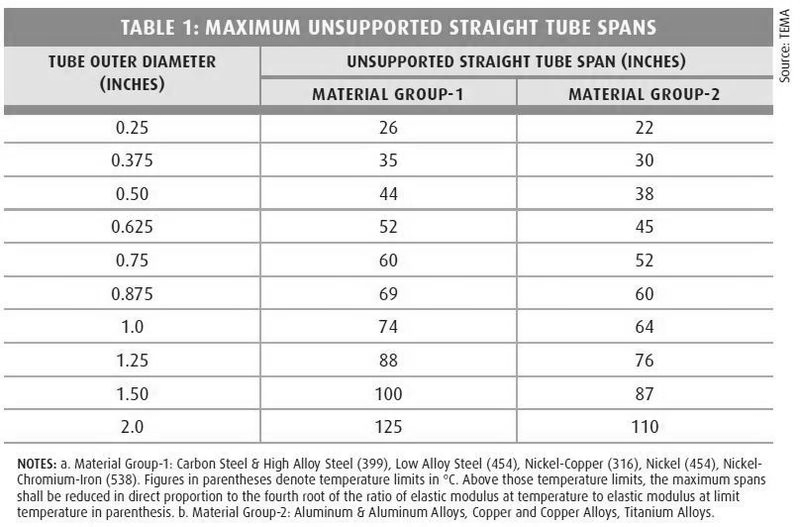

سرعت سیال سمت پوسته بیش از ۴ فوت بر دقیقه میتواند ارتعاشات مخرب در لولهها را ایجادکند، که باعث یک تنش برشی در نقاط تکیه گاهی با بافل میشود. همچنین ارتعاشات میتواند با سخت کردن لوله در نقاط تماس بافل و یا در نواحی خم U شکل تا زمانی که ترک خستگی ایجاد شود، باعث شکست ناشی از خستگی شود.

خستگی گرمایی:

تیوب ها، به ویژه در ناحیه خم U شکل، میتواند به دلیل خستگی ناشی از تنشهای تجمعی مرتبط با چرخه حرارتی مکرر، دچار شکست شود. این مشکل تا حد زیادی با افزایش اختلاف دما در طول لوله خم U شکل تشدید میشود.

شکل زیر مثالی از خستگی حرارتی را نشان میدهد. تفاوت دما باعث خم شدن لوله شده که باعث ایجاد تنش اضافی میشود تا زمانی که استحکام کششی ماده بیشتر شود و ترک بخورد. ترک معمولا به صورت شعاعی در اطراف لوله حرکت میکند، و چندین بار منجر به یک شکست کلی میشود. در موارد دیگر، ترک تنها در وسط لوله مبدل حرارتی رخ میدهد و سپس به صورت طولی در امتداد آن حرکت میکند.

انبساط گرمایی:

این شکستها در مبدلهای حرارتی بخار بسیار رایج هستند. با این حال، در هر حالتی که سیال حرارت دیده بدون هیچ شرطی برای جذب انبساط حرارتی تخلیه شود، این پدیده میتواند رخ دهد.

در سیستمهای با حرارت بخار، پس از بسته شدن شیر کنترل بخار به حرارت دادن آب یا سایر سیالات در سمت لوله، خنک سازی یا چگالش بخار باقی مانده در پوسته ادامه مییابد. حرارت مداوم باعث انبساط حرارتی میشود که باعث ایجاد فشار بسیار زیادی بر روی استحکام ورقهای لوله، سر ریختهگری و دیگر اجزای مبدل حرارتی میشود. قطعات آهن ریختهگری معمولا به دلیل عدم شکلپذیری دچار شکست میشوند. ورقهای لوله فولادی به دلیل اینکه از حد تسلیم ماده تجاوز میکند، خم شده و یا به طور دائم دچار اعوجاج میشوند. شکل زیر شکست انبساط حرارتی یک سر مبدل حرارتی چدنی را نشان میدهد.

شیرهای ریلیف ( یا همان شیرهای اطمینان ) در سیستم مایع گرم شده نصب میشوند تا از این نوع شکست کلگی مبدل حرارتی جلوگیری شود. هم چنین توصیه میشود که ابزارهایی برای جذب انبساط سیال فراهم کنید. به عنوان مثال، نصب یک مخزن در سیستم سیال گرم شده، از تخلیه دورهای شیرهای کمکی جلوگیری میکند که منجر به از دست رفتن سیال سیستم و تحمیل بار اضافی بر روی شیر میشود. این دستگاهها بین مبدل حرارتی و هر شیر تنظیم یا کنترل نصب میشوند.

فریز شدن یا انجماد

این شکستها بیشتر در اواپراتورها یا کندانسورها رخ میدهند؛ با این حال، در هر نوع مبدل حرارتی که در آن دما از نقطه انجماد هر یک از دو سیال در آن واحد کمتر باشد، می توان این پدیده را مشاهده کرد. این امر منجر به نقص در حفاظت حرارتی، نقص در سیستم کنترل حفاظت حرارتی یا دستگاه گرمکن محافظ، زهکشی نامناسب واحد برای توقف زمستان، یا تمرکز ناکافی محلولهای ضد یخ میشود.

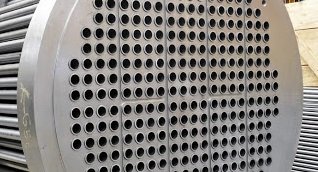

به عنوان مثال، فرض کنید که یک چیلر تنظیمات نامناسب و یا کنترلهای بد عملکردی دارد که آب را تا نقطهای پایینتر از نقطه انجماد سرد میکند. یخ شکل میگیرد و فشار فوقالعادهای را در لوله وارد میکند که باعث پارگی و یا فروپاشی تیوب مبدل حرارتی پوسته و لوله میشود. فروپاشی اواپراتور معمولا در نزدیکی تیوب شیت رخ میدهد که در آن لوله محافظت نمیشود.

شکست ناشی از انجماد در یک لوله کندانسور نیز میتواند زمانی رخ دهد که آب خنککننده از حالت انجماد خارج شدهباشد. در حال گردش در داخل لوله، مبرد بر روی سطح پوشیده شده خارجی فشرده میشود و این واحد به درستی برای خاموشکردن زمستان تخلیه نمیشود. اعوجاج لوله نشان میدهد که در معرض فشار بیش از حد ناشی از آب یخ زدن قرار گرفتهاست.